O amoníaco é um fluido muito antigo usado nos sistemas de produção de frio industrial, com forte aplicação no ramo alimentar. As suas boas propriedades termodinâmicas fazem deste fluido um bom produtor de frio e amigo do ambiente, usado normalmente em instalações do tipo inundado. Neste trabalho apresentam-se em três pontos os principais aspetos relacionados com as instalações que usam este fluido. Inicia-se com uma breve descrição histórica do fluido e suas propriedades e segue-se com os principais sistemas frigoríficos usados. Num terceiro e último ponto, faz-se uma descrição dos principais elementos usados nas instalações.

História

A indústria alimentar é o setor de atividade humana que, desde há muito tempo, usa o amoníaco como fluido refrigerante. Foi em França, em meados do seculo XIX, que o fluido foi usado pela primeira vez como refrigerante e, posteriormente, usado nos Estados Unidos na produção de gelo. Surgem então, por volta dos anos 70 deste século, as primeiras patentes em máquinas de refrigeração com o uso do amoníaco.

A partir deste ponto, foram sendo ampliadas as aplicações do amoníaco como refrigerante, com o seu uso à produção de gelo, pistas de patinagem, indústria química, processamento dos alimentos, em equipamentos de refrigeração doméstica e mesmo em sistemas de ar condicionado.

Deste os princípios do século XX, a indústria alimentar e os sistemas de refrigeração a amoníaco tiveram uma evolução conjunta, motivados principalmente pela boa eficiência energética e pela boa informação económica. Nos dias de hoje, o amoníaco permanece como o fluido refrigerante mais usado nos sistemas de refrigeração industrial para processar e conservar a maioria dos alimentos e bebidas. As suas aplicações muito comuns são os armazéns frigoríficos de distribuição, os túneis de congelação, as instalações de processamento de alimentos (como os matadouros, fábricas de sorvetes, etc.) e as embarcações de pesca.

Propriedades do amoníaco

Com a fórmula química NH3, o amoníaco é um fluido inorgânico constituído por um átomo de nitrogénio e por três átomos de hidrogénio, que apresenta umas características termodinâmicas e outras não termodinâmicas que estabelecem umas condições próprias de funcionamento e uns equipamentos e materiais próprios a ser usados.

Das principais propriedades termodinâmicas retira-se que as instalações levam tubagens sujeitas a altas pressões e que as temperaturas de evaporação podem alcançar valores em uma larga gama de trabalho, o que permite construir uma instalação para alimentar, em simultâneo, serviços de várias temperaturas. Por exemplo, câmaras em regime de frescos de +0/-10ºC e túneis em regime de congelados a -33ºC. O seu elevado calor latente de vaporização, associado às boas propriedades de transporte, vai proporcionar uma elevada troca de calor por unidade de superfície nos equipamentos da instalação.

Por este motivo, as instalações a amoníaco levam equipamentos de troca de calor mais pequenos (com menos material) que as instalações convencionais de outros fluidos, quando têm potências frigoríficas semelhantes. O baixo volume específico na linha de aspiração origina também o uso de compressores de menor cilindrada e uma redução no diâmetro das tubagens, e também a possibilidade de se poder aumentar a velocidade de circulação, quer nos tubos, como nos orifícios, com perdas de carga aceitáveis.

Das propriedades não termodinâmicas, refere-se à imiscibilidade com os óleos, ao seu poder corrosivo e aos impactos com o ser humano e ambiente. A não miscibilidade com os óleos vai originar a existência de um separador de óleo para permitir recuperar a maior parte do óleo que é arrastado do compressor; o seu poder corrosivo, vai atacar o cobre, o zinco, e as ligas (bronze, latão, …) e a maioria dos plásticos, o que canaliza o aço como o material usado normalmente neste tipo de instalações. Dos impactos no ser humano destaca-se a sua alta toxicidade e a baixa inflamabilidade. Este motivo origina o uso de sistemas mistos com amoníaco-água nas instalações comerciais ou mesmo em ar condicionado. No entanto, é um fluido que não destrói a camada de ozono, nem tem efeitos negativos sobre o efeito de estufa.

As instalações industriais a amoníaco aplicadas no processamento alimentar são normalmente projetadas para funcionar de acordo com um ciclo frigorífico do tipo inundado. Estes ciclos permitem transportar o fluido líquido entre a central térmica e os evaporadores existentes nos diversos espaços a refrigerar, que ficam normalmente a grandes distâncias, com baixos sobreaquecimentos do fluido nas entradas dos compressores.

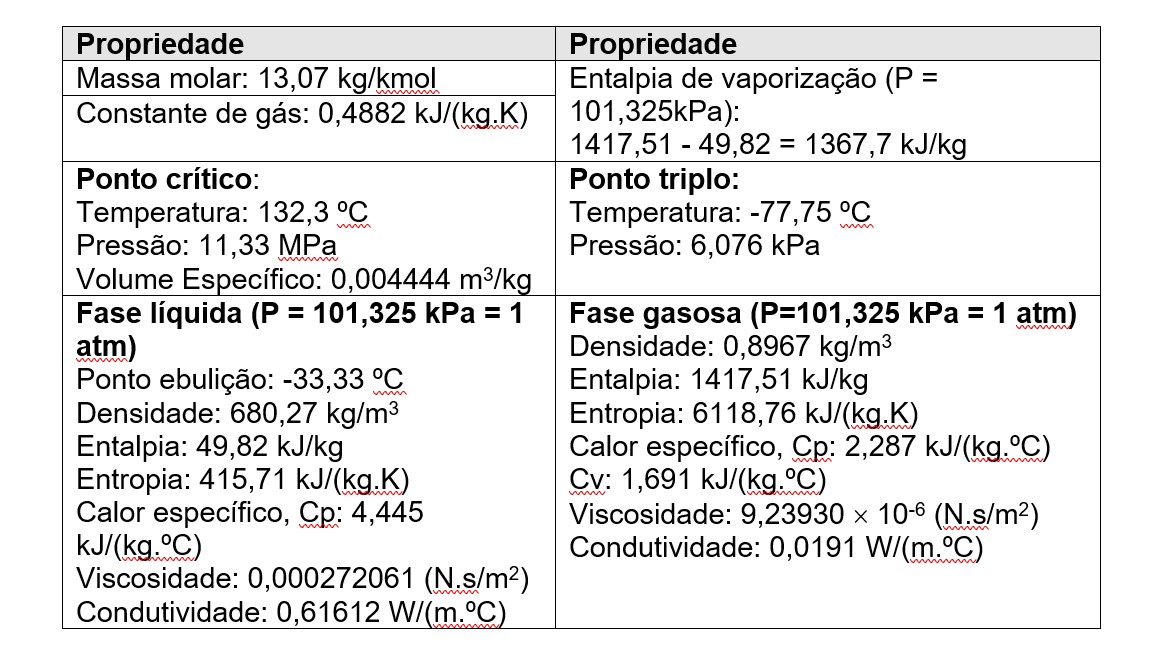

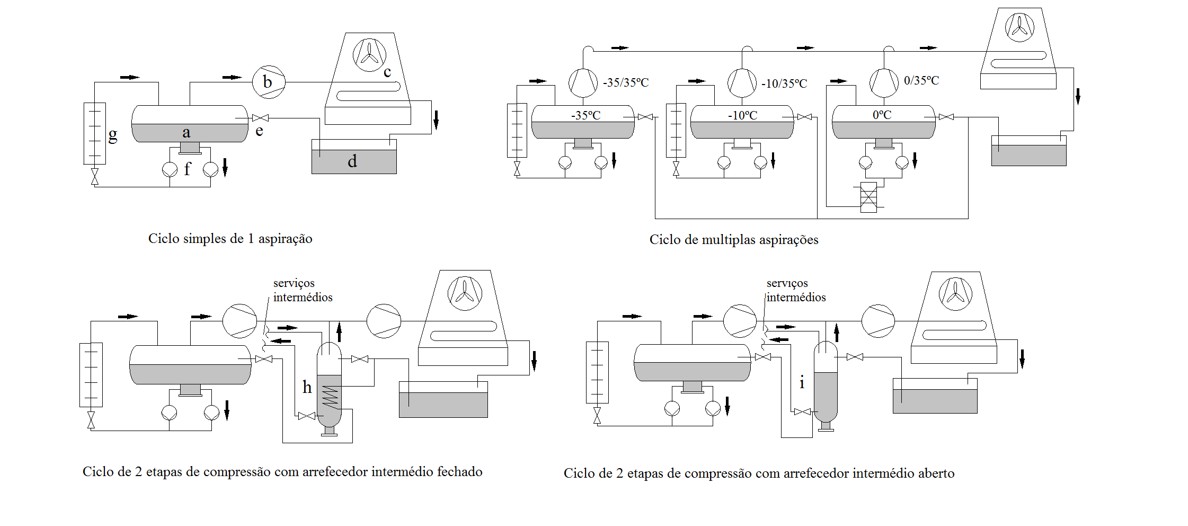

São ciclos caracterizados por o fluido frigorífico na entrada dos evaporadores estar completamente no estado líquido e, na sua saída, estar numa mistura de líquido e vapor. Esta quantidade de vapor está associada à quantidade de calor que foi absorvida ao longo do evaporador. Existem ciclos inundados em que o fluido circula pelos evaporadores apenas pela ação de gravidade, e outros mais usados, em que o fluido circula pela ação de bombas mecânicas (ver figura 1).

Figura 1: Ciclos frigoríficos de compressão mecânica do tipo inundado com bomba mecânica para circulação do fluido. a) separador de líquido; b) compressor; c) condensador; d) depósito de líquido; e) válvula de expansão; f) bombas mecânicas; g) evaporador; h) arrefecedor intermédio do tipo fechado; i) arrefecedor intermédio do tipo aberto

Os ciclos mais simples, apenas com uma só aspiração e uma única etapa de compressão, trabalham com um nível de temperatura de evaporação que pode ser para um regime de frescos (exemplo: -10°C) ou para um regime de congelados (exemplo: -30°C). O fluido é aspirado do depósito separador de líquido (a) no estado de vapor saturado à temperatura de evaporação e é comprimido para um estado de vapor sobreaquecido a um nível de pressão de condensação.

Saído do compressor (b) vai ao condensador (c), onde altera o seu estado de vapor a líquido, sendo conduzido a um depósito de líquido (d). Do depósito é canalizado ao separador de líquido, onde são separadas as partes físicas do fluido. Neste percurso, passa por uma válvula de expansão (e), onde reduz a sua pressão desde o nível de condensação ao de evaporação. Esta válvula deixa entrar apenas a quantidade necessária para compensar o fluido evaporado.

A parte líquida do fluido no estado saturado existente no separador é canalizada aos evaporadores por meio das bombas mecânicas, evaporando-se uma parte de acordo com a quantidade de calor absorvida, regressando ao separador em mistura líquido mais vapor. O vapor saturado existente na parte superior do depósito separador é aspirado pelos compressores com baixos sobreaquecimentos. Este género de instalações tem o separador localizado na central térmica junto aos compressores, permitindo assim reduzir o sobreaquecimento total de aspiração próximo de 1°C.

Por exemplo, uma instalação a amoníaco com este ciclo a trabalhar a -35°C de temperatura de evaporação e com 35°C de condensação, apresenta um coeficiente de desempenho, COP, de 1,703, para uma potência frigorífica de 100 kW e uma potência de compressão de 58,7kW. Esta informação foi determinada considerando as perdas na linha de aspiração e descarga em 0,8K, em temperatura de saturação, e na linha de líquido de 0,5K. Como sobreaquecimento considerou-se 1°C e um rendimento isentrópico do compressor de 0,7.

Um outro ciclo de múltiplas aspirações e uma só etapa de compressão já permite produzir frio em simultâneo para uma maior gama de espaços. Neste caso, para cada gama de evaporação pretendida, deve existir um depósito separador com um regime de evaporação próprio e um compressor a aspirar desse depósito e a comprimir para um mesmo nível de temperatura de condensação. Por exemplo, uma instalação com três níveis de evaporação distintos permite fornecer frio para um regime de congelados, um de frescos e um outro de temperaturas positivas, para espaços de trabalho. O de congelados com uma evaporação no depósito de -35°C permite manter uma temperatura em câmaras de congelados de -20/-25°C e alcançar nos túneis de congelação temperaturas próximas dos -33°C.

O regime de frescos, para alimentar câmaras e outros equipamentos de arrefecimento, como tanques de salmoura, leva um depósito separador com uma evaporação de -10°C permitindo trabalhar com temperaturas médias nas câmaras de 0°C e salmoura próxima de -10°C. O regime de positivos leva um separador a trabalhar com um nível de evaporação a 0°C, o que permite fornecer frio para espaços climatizados, por meio de um permutador de calor NH3/água. Esta técnica evita a circulação do refrigerante toxico pelos espaços com existência de pessoas.

![Figura 2: Regimes de temperaturas para o ciclo de múltiplas aspirações [3] Figura 2: Regimes de temperaturas para o ciclo de múltiplas aspirações [3]](https://img.interempresas.net/fotos/5036278.jpeg)

Figura 2: Regimes de temperaturas para o ciclo de múltiplas aspirações [3]

Os ciclos inundados com circulação mecânica com duas etapas de compressão são aconselhados usar em instalações industriais de baixas temperaturas. Estes permitem obter boas eficiências e baixas temperaturas de descarga à custa das etapas de compressão e do sub-arrefecimento do fluido. Um ou mais compressores aspiram os vapores do fluido proveniente de um separador de líquido que está a uma temperatura de evaporação mais baixa e comprimem para um depósito arrefecedor que está a um nível intermédio de pressão, de onde saem umas linhas que permitem fornecer frio para uns serviços intermédios.

Outro grupo de compressores recebe os vapores que vêm do depósito arrefecedor e comprime para um nível de condensação. O fluido que saí do condensador vai para o depósito acumulador, onde é encaminhado para o arrefecedor intermédio, que pode ser do tipo aberto ou do tipo fechado, distinguindo aqui dois tipos de ciclos. Na instalação com arrefecedor do tipo fechado, o fluido que alimenta o arrefecedor (e logo os serviços intermédios), e o fluido que alimenta o separador (e logo os serviços de baixa), sofre apenas uma expansão desde a condensação para o nível de evaporação de serviço.

Neste caso, o fluido que segue ao separador de baixa passa por um permutador de calor existente no interior do arrefecedor, onde perde calor, e aumenta assim o seu sub-arrefecimento. Na instalação com arrefecedor do tipo aberto, o fluido que alimenta os serviços de baixa sofre duas expansões no seu percurso desde o depósito de líquido ao separador de baixa. Neste caso, ambos os fluidos têm um contato físico, o que permite uma melhoria na troca de calor.

Por exemplo, considerando uma instalação a trabalhar com a mesma evaporação e condensação que a instalação simples anterior (-35 e +35°C), para os mesmos 100 kW em potência frigorifica, o COP para o caso de o uso de um arrefecedor intermédio fechado é de 1,779 e de 1,848 se for usado um arrefecedor intermédio aberto.

![Figura 3: Exemplo de uma instalação de ciclo de 2 etapas com arrefecedor intermédio fechado [4] Figura 3: Exemplo de uma instalação de ciclo de 2 etapas com arrefecedor intermédio fechado [4]](https://img.interempresas.net/fotos/5045556.jpeg)

Figura 3: Exemplo de uma instalação de ciclo de 2 etapas com arrefecedor intermédio fechado [4]

São os elementos que fornecem a energia ao fluido para que este aumente a sua pressão e circule pela instalação. Esta energia recebida pelo fluido, resulta de uma transformação que ocorre no interior da máquina, de energia elétrica em mecânica, tornando assim o elemento de maior peso económico da instalação. Por este motivo, alguns cuidados devem ser tomados na sua seleção, como no seu serviço de manutenção periódica.

Como as instalações a amoníaco são normalmente aplicadas em casos de potências médias e altas, o uso de compressores de parafuso é mais frequente. No setor naval, onde o amoníaco tem também a sua aplicação, podem também ser encontrados compressores alternativos em médias potências [8]. Apenas em certas aplicações especiais são usados compressores centrífugos em centrais para potências frigoríficas muito altas.

Este maior uso dos compressores de parafuso em relação aos tradicionais de pistão deve-se a fatores como a maior eficiência, uma regulação contínua do amoníaco, e a uma menor temperatura de descarga. Por exemplo, nos compressores alternativos, a temperatura de descarga pode rondar os 120°C e nos compressores de parafuso baixa para valores na ordem dos 80°C, o que evita problemas de paragem por alta temperatura e logo os problemas mecânicos associados à danificação dos cilindros.

Os compressores podem ser agrupados de forma a ter um único compressor de potência significativa a trabalhar para cada regime de temperaturas de serviço com os elementos associados ao circuito de óleo e equipamento de comando, ou podem ser juntos em grupos a trabalharem em centrais frigoríficas do tipo inundado. As centrais são constituídas por uma bancada metálica sobre a qual são instalados os compressores, os componentes do circuito de óleo, o depósito e o separador de líquido e algum do equipamento de proteção.

O dimensionamento da potência frigorífica do compressor ou central de compressores é determinado com base na soma de todas as necessidades frigoríficas da instalação. Esta potência pode ser diminuída pelo uso de um fator de simultaneidade, K, que leva em consideração o fato de nem todos os evaporadores da instalação estarem a pedir frio ao mesmo tempo. Na tabela 2 mostra-se o parâmetro, K, em função do número de serviços, NS, a alimentar.

Para melhorar a fatura energética com as instalações de congelados também se pode considerar o trabalho das câmaras frigoríficas durante a noite, quando a eletricidade é mais barata, e os túneis de congelação durante o dia em horário laboral.

![Tabela 2: Fator de simultaneidade, K [5] Tabela 2: Fator de simultaneidade, K [5]](https://img.interempresas.net/fotos/5045589.jpeg)

Tabela 2: Fator de simultaneidade, K [5]

São os equipamentos que vão rejeitar o calor que é absorvido nos evaporadores mais o que é gerado nos compressores. Nas instalações terrestres a amoníaco, os condensadores evaporativos são uma primeira opção, garantindo condensações na ordem dos 35°C. Estas máquinas recebem o vapor sobreaquecido vindo dos compressores, que entra normalmente na parte superior da máquina, e sai na parte inferior no estado de líquido subarrefecido.

Neste processo de condensação, o fluido perde o calor que se manifesta num aumento da temperatura dos tubos. A água que é pulverizada na parte superior da bateria vai humidificar a superfície quente dos tubos. O ar não saturado de humidade vai entrar na parte inferior da máquina, pela ação de um ventilador, e vai contatar com a superfície húmida dos tubos. Este ar vai aquecer e humidificar, saindo na parte superior, transportando assim a carga sensível e latente para o exterior. A estimativa da temperatura de condensação, Tc, num condensador evaporativo é feita com base na temperatura de bolbo húmido média máxima da região durante o período de operação, Tbh, e numa diferença prática, ΔT, que normalmente se situa entre os 13,8 e os 14,6°C.

Tc=Tbh+ΔT

A potência de condensação, Qc, é então determinada com base na potência frigorífica transportada pelos compressores, Qf, mais a sua potência elétrica consumida, Pabs, para a temperatura de condensação. Um fator de segurança de 10 a 20% pode ser aplicado para cobrir dias pontuais com condições extremas.

Qc=Qf+Pabs

A outra solução terrestre, para instalações mais pequenas são o uso de condensadores a ar, onde as condensações são mais altas (cerca de 45°C). Nas instalações marítimas, sobretudo nos barcos, são usados os condensadores multitubulares a água, que usam a água do mar para a condensação do fluido.

Nas instalações de frio a amoníaco aplicadas ao setor alimentar, os evaporadores do tipo inundado são normalmente de aço inoxidável com alhetas de alumínio, que em muitos casos leva um recobrimento anti corrosão. A separação das alhetas é uma função da temperatura da câmara, onde alguns valores de referência são: Túneis de congelação a -35°C: 14/16 mm; Câmaras de conservação de congelados a -25°C: 10/12 mm; Câmaras de conservação de frescos a 0°C: 7/10 mm; Zonas climatizadas a temperatura positiva: 4 mm.

A potência frigorífica é o parâmetro chave que se deve levar em consideração para a seleção destes componentes. Nos recintos grandes e médios é aconselhado colocar dois ou mais evaporadores, de forma a que, se existir uma avaria, não sejam perdidos os 100 % da potência frigorífica do espaço. Também devem ser selecionados evaporadores com dois ou mais ventiladores de forma a que, em caso de avaria, seja garantida a temperatura mínima do meio frio [3]. O alcance dos ventiladores é um outro fator a levar em consideração na sua seleção. Deve-se instalar os evaporadores de forma a que estes consigam cobrir toda a distância longitudinal, evitando as zonas mortas sem fluxo de ar.

Numa instalação a amoníaco do tipo inundado são usados vários recipientes para o adequado funcionamento da instalação.

Os depósitos de líquido são elementos que recebem o líquido proveniente do condensador e o distribuem para o resto da instalação. São normalmente colocados na parte inferior do condensador, no interior de uma casa de máquinas ou no ambiente exterior ao lado dos condensadores, para que o líquido possa escoar por gravidade. O dimensionamento destes elementos é feito com base no volume dos diversos recipientes da instalação e no volume das tubagens. Considerando uma paragem programada da instalação, o depósito de líquido deve ter a capacidade de armazenar todo amoníaco no seu interior.

Arrefecedores intermédios, são equipamentos que ficam instalados depois do depósito de líquido e antes do separador de líquido. Permitem melhorar o rendimento da instalação e têm um funcionamento muito semelhante aos separadores de líquido.

Separadores de líquido são equipamentos que vão alimentar os evaporadores, dos vários dispositivos de produção de frio da instalação. A sua função é garantir uma separação física entre o fluido líquido, vindo dos depósitos acumuladores ou arrefecedores intermédios, dos evaporadores e do vapor que é encaminhado aos compressores. A mistura de líquido e do vapor proveniente dos evaporadores separa-se por ação gravítica ao entrar no separador. O líquido cai para a parte inferior do depósito, onde se junta ao líquido do depósito, para ser de novo posto em circulação pelos evaporadores e o vapor é encaminhado para a aspiração dos compressores.

Este é um funcionamento dinâmico cujo nível de líquido depende do funcionamento da instalação, das quantidades mássicas que entram e que saem do separador. Numa situação de equilíbrio a quantidade mássica de vapor que é aspirada pelos compressores deve ser igual à quantidade mássica de líquido que entra no separador. No dimensionamento do separador deve ser tomada como referência, a existência de um nível de líquido mínimo para garantir o trabalho das bombas circuladoras e um espaço de vapor suficiente para a ocorrência da separação gravítica, quando numa situação de paragem, se pretender recolher todo o líquido ao separador. Estes pressupostos servem de base ao dimensionamento do depósito separador, cuja descrição detalhada vem referida no manual da referência [3].

Para ligar os vários elementos da instalação frigorífica são normalmente usados tubos em aço estirado sem soldadura para aguentar as temperaturas extremas do amoníaco. O dimensionamento das tubagens da parte da alta pressão, desde a descarga dos compressores até à entrada do depósito separador de líquido, é feito com o uso das mesmas técnicas do sistema de expansão seca. A parte de alimentação e retorno aos evaporadores são usadas técnicas diferentes conforme as expostas no capítulo 9 do manual da referência [6].

Por exemplo, de acordo com o trabalho exposto em [7], uma instalação com 250 kW de potência frigorífica, leva um diâmetro de tubos de 133 mm, a ligar os evaporadores ao separador de líquido onde a evaporação é de -40°C. Neste caso a velocidade de escoamento é de 20 m/s e perda de carga é de 0,8 kPa/m. A mesma instalação leva um tubo na linha de líquido do separador ao evaporador com um diâmetro de 36 mm, para uma velocidade de escoamento de 0,8 m/s.

Bibliografia

1. Anunciada Santos, A. 2016. Frio no Setor Alimentar. Publindustria, Produção de Comunicação Lda (ISBN: 978 989 723 166 7);

2. Anunciada Santos, A. 2016. Refrigeração I – Manual de apoio ao ensino e a profissão -Fundamentos. Publindustria, Produção de Comunicação Lda (ISBN: 978 989 723 1742);

3. Vários autores, A. 2015. Fundamentos da refrigeración. Atecyr, Espanha (ISBN:987 84 95010 54 4).

4. Danfoss.2015. Two-Stage Ammonia Plant with Pump Separator and Hot Gas Defrosting System.

5. CoolProyect. Centrais frigoríficas: Características e funcionamento

6. Anunciada Santos, A. 2016 Refrigeração II – Manual de apoio ao ensino e a profissão -Complementos. Publindustria, Produção de Comunicação Lda (ISBN:978 989 723 176 6);

7. Danfoss. Manual de Industrial Refrigeration ammonia and CO2 applications.

8. Pecomark. Manual de centrais frigoríficas de parafuso.

www.oinstalador.com

O Instalador - Informação profissional do setor das instalações em Portugal