O facto de serem atividades muito diversificadas, como por exemplo tarefas realizadas na construção civil, tratamento de águas residuais, fabrico de produtos farmacêuticos, produtos químicos, bebidas e produtos alimentares industria do petróleo e gás, metalomecânica, indústria têxtil, naval, do papel, celulose, gráfica, borracha, couro, minas e agroindustrial ou mais especificamente em silos, tubagens de fluidos e oleodutos, tanques, caldeiras, esgotos, submarinos, estruturas de sistemas de exaustão e ventilação, túneis de entre outros, não só quanto à natureza como no local, condiciona a definição de medidas genéricas capazes de abarcar toda a prevenção de acidentes e a proteção dos intervenientes.

Sendo as atividades metalúrgicas, essenciais para assegurar a operacionalidade de uma instalação, na construção de um “layout” industrial, de equipamentos e/ou da manutenção, requer que certas tarefas sejam realizadas em espaços que se apresentam com condições limitadas de acesso, saída e permanência, de luminosidade reduzida, cuja ventilação é deficiente ou até inexistente e onde talvez haja até falta ou excesso de oxigénio.

Um trabalho a quente, seja onde for, tem como principal perigosidade e fator de risco, a qualidade do ar envolvente, ganha relevo especial o controlo e monitorização de ambiente de trabalho e o assegurar de ventilação para garantir que os fumos e os gases não excedem os limites de exposição e que o limite de oxigénio se mantém dentro de um intervalo aceitável.

Um local fechado em que o tamanho e configuração permitem que um trabalhador pode inserir o corpo e realize o trabalho definido, com meios limitados ou restritos de entrada ou saída do mesmo, com dificuldade na saída do espaço em caso de emergência, não concebido para ocupação contínua nem ventilação natural é um espaço que se chama confinado.

Tendo em conta as aberturas existentes, o espaço confinado pode ser aberto ou fechado.

O espaço confinado aberto possui entradas/saídas sem condicionantes a trabalhadores e equipamentos, mas que devido à presença de gases ou substâncias perigosas, ventilação natural deficiente e sua configuração, extensão, natureza do trabalho e tipo de equipamento utilizados, são igualmente perigosos, por comportar riscos graves.

Ainda que a legislação portuguesa não nos apresente uma definição para espaço confinado, a Autoridade para as Condições de Trabalho conjugando as prescrições de SST (Segurança e Saúde no Trabalho) da legislação portuguesa (Código do Trabalho aprovado pela Lei nº 7/2009, de 12 de fevereiro, na sua redação atual; Lei nº 102/2009, de 10 de setembro, versão atualizada, que aprova o regime jurídico da promoção da segurança e saúde no trabalho, e Decreto-Lei n.º 236/2003, de 30 de Setembro, que aprova as prescrições mínimas destinadas a promover a melhoria da proteção da segurança e da saúde dos trabalhadores suscetíveis de exposição a riscos derivados de atmosferas explosivas no local de trabalho, refere “um espaço confinado é qualquer local com abertura limitada de entrada e saída, com ventilação natural desfavorável e níveis deficientes de oxigénio, podendo conter ou produzir contaminantes químicos tóxicos ou inflamáveis, não concebido para ocupação contínua por trabalhadores” (ACT. 2022 - Campanha Trabalho em Espaços Confinados).

Os espaços confinados fechados caracterizam-se por não serem projetados para ocupação humana permanente, sem ventilação natural, possuem dimensões reduzidas, vias de acesso limitadas e estreitas. São suficientemente grandes e de tal configuração que um trabalhador à vez pode neles entrar e sair para realizar o trabalho que lhe está atribuído e possui uma ou mais das seguintes características:

i. Contém ou é conhecido por ter potencial para conter uma atmosfera perigosa (como tóxica, explosiva ou com deficiência de oxigénio).

ii. Contém material ou materiais com potencial perigo para afetar qualquer pessoa que entre.

iii. Tem uma configuração interna tal que qualquer pessoa que entre pode ficar presa ou sufocada por paredes convergentes para o interior ou por um piso inclinado que se estreita em direção a uma secção mais pequena; qualquer.

iv. Contenha qualquer outro perigo de reconhecida gravidade contra a segurança ou a saúde.

Mesmo um local fechado que não apresente uma atmosfera perigosa no momento, mas possua potencial para ser invadido por poeiras ou gases nocivos pode ser aqui enquadrado.

Na indústria é o azoto (N2) o principal gás inerte sendo que também o árgon (Ar), o hélio (He), que sendo gases mais raros são aplicáveis em situação de menor dimensão.

A inertização tem como função principal numa operação substituir uma atmosfera onde estão presentes vapores inflamáveis e partículas em suspensão, por uma atmosfera inerte e segura. Visa proteger um produto sensível à presença de oxigénio (O2) e humidade (H2O) ou uma proteção de segurança em zonas ATEX (Atmosfera Explosiva), a que já me referi em artigos de edições anteriores, creio que em 2019, para por exemplo proteger, uma instalação dos riscos de inflamação e explosões.

Consoante o objetivo a intertização pode ter por objeto:

i. Reduzir o risco de oxigénio como comburente e/ou oxidante;

ii. Garantir o cumprimento dos requisitos legais e regulamentares das instalações industriais;

iii. controlar a qualidade, fiabilidade e segurança e da Instalação em apreço.

O processo de inertização com gases pode ser feito de quatro formas distintas: por injeção, por diluição, por compressão/expansão e a vácuo.

A inertização de segurança pode ser preventiva para manter uma atmosfera protegida contínua dentro de um equipamento ou instalação ou curativa quando a injeção do gás na zona a ser protegida do risco detetado a previamente ou a montante, por exemplo por aumento da temperatura de um produto ou instalação.

Em silos o processo de inertização é importante para manter a qualidade das matérias-primas, conservar a qualidade dos produtos finais, evitar riscos de explosão, reduzir hipóteses de polimerização devido à humidade e impedir a oxidação dos produtos.

Para cada utilização deverá existir uma avaliação de risco e um procedimento diferente de segurança, cabendo ao empregador estar ciente que é sua obrigação maior garantir a segurança dos seus colaboradores, pelo que é condição a medição monitorização de gases no espaço confinado.

A legislação sobre a proteção dos trabalhadores contra os riscos de exposição a agentes químicos decorre essencialmente da transposição de diretivas comunitárias e encontra-se dispersa por vários diplomas, que por exaustivos não vou todos citar.

O Decreto-lei 24/2012 de 06 de fevereiro consolida as prescrições mínimas em matéria de proteção dos trabalhadores contra os riscos para a segurança e a saúde devido à exposição a agentes químicos no trabalho e transpõe para a ordem interna a Directiva n.º 2009/161/UE, da Comissão, de 17 de Dezembro de 2009, que estabelece uma terceira lista de valores limite de exposição profissional indicativos para a aplicação da Directiva n.º 98/24/CE, do Conselho, de 7 de Abril de 1998, e altera a Directiva n.º 2000/39/CE, de 8 de Junho de 2000.

Os perigos atmosféricos mais comuns em espaços confinados são:

i. Deficiência de oxigênio;

ii. Enriquecimento de oxigênio;

iii. Gases combustíveis e Gases tóxicos;

Daí a importância de conhecer os vários tipos de gases presentes na atmosfera e identificar se há algum nocivo para a saúde nos ambientes de trabalho.

Um espaço confinado seguro para trabalhar deve ter a composição do ar que respiramos: 78% de azoto, 20,9% de oxigénio, 1% de argon e 0,1% de outros gases, sem o que se houver alguma alteração entramos em situação de risco.

Um gás tóxico caracteriza-se como um composto que ao ser inalado ou quando entra em contato com a pele, provoca no nosso organismo uma reação adversa defensiva que se manifesta desde uma pequena irritação até à morte.

A exposição aos gases tóxicos costuma ser mais comum do que imaginamos nos ambientes de trabalho na indústria, daí ser importante garantir que essa exposição não passe dos limites aceitáveis e previstos não só legalmente como na avaliação de risco prévia.

De acordo com a Portaria n.º 53/71, alterada pela Portaria n.º 702/80, as atmosferas nos locais de trabalho industriais devem ser avaliadas periodicamente de forma a verificar se a concentração de substâncias nocivas não ultrapassa os valores limite. Estes limites de exposição encontram-se definidos pela Norma Portuguesa NP 1796 considera:

i. VLE-CD | Valor Limite de Exposição - Curta Duração - Concentração a que todos os trabalhadores possam estar repetidamente expostos por curtos períodos de tempo.

Define-se como uma exposição VLE-Média Ponderada de 15 min que nunca deve ser excedida durante o dia de trabalho, mesmo que a média ponderada seja inferior ao valor limite. Exposições superiores ao VLE-MP e inferiores ao VLE-CD não devem exceder os 15 min e não devem ocorrer mais do que 4 vezes por dia. Estas exposições devem ter um espaçamento temporal de 60 min, pelo menos.;

ii. VLE-CM | Valor Limite de Exposição – Concentração Máxima - Concentração que nunca deve ser excedida seja qual for a situação.

iii. VLE-MP | Valor Limite de Exposição - Média Ponderada – Representa a concentração média ponderada para um dia de trabalho de 8 horas e uma semana de 40 horas, considerando-se que abaixo desse limiar, praticamente todos os trabalhadores possam estar expostos, dia após dia sem efeitos adversos para a saúde.

Nota: A Norma NP 1796:2014 (Segurança e saúde do trabalho – Valores limite e índices biológicos de exposição profissional a agentes químicos) é a referência.

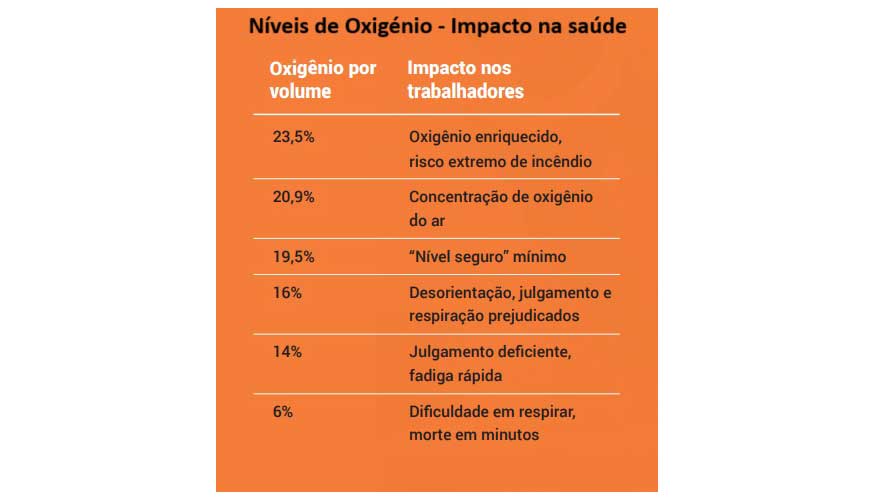

Os gases asfixiantes são inertes, mas que em altas concentrações, podem se substituir-se ao oxigênio e causar asfixia, por redução da concentração do oxigênio no ar respirável abaixo de 19,5% ou até 16%, nestas circunstâncias as células do corpo não o receberão na quantidade necessária à condição de vida em normalidade, sendo os principais sintomas a falta de ar, respiração acelerada, palpitações, tontura, suor excessivo, desmaio e cianose (coloração arroxeada de dedos e lábios).

Os gases inflamáveis são substâncias que misturadas com o oxigénio, e na presença de uma fonte de ignição, entram em combustão. A combustão é uma reação química bastante simples em que o oxigênio é combinado com outra substância resultando na rápida liberação de energia. Esta energia aparece, principalmente, na forma de calor – por vezes sob a forma de chamas. Assim, para que ocorra a combustão de um gás são necessárias três condições:

• A presença de gás explosivo em quantidade suficiente;

• A presença de Oxigênio em quantidade suficiente

• A presença de uma fonte de ignição

Ao medirem-se os gases combustíveis, obtém-se a concentração, sendo que o limite de Explosividade (LE), representa a concentração entre os quais uma mistura gasosa é explosiva ou inflamável, e os seus limites podem ser:

i. Limite inferior de explosividade (LIE ou em inglês “LEL-lower Explosive Limit): A menor concentração de um gás no ar que pode entrar em combustão ou produzir uma chama quando combinado com uma fonte de ignição.

ii. Limite superior explosividade (LSE ou em inglês “UEL-Upper Explosive Limit)) - A maior concentração de um gás no ar que pode entrar em combustão ou produzir uma chama quando combinado com uma fonte de ignição.

Uma mistura abaixo do limite inferior é dita “pobre“porque a quantidade de gás é insuficiente para produzir uma explosão, já uma mistura acima do limite superior é dita”rica”, estando uma e outra “per si” fora dos limites para poderem queimar ou explodir. O intervalo inflamável situa-se entre os limites do L.I.E. e L.S.E para cada gás individualmente ou mistura de gases.

Fora destes limites, a mistura não é capaz de combustão.

…continua no próximo número…

www.oinstalador.com

O Instalador - Informação profissional do setor das instalações em Portugal