O artigo (primeira parte) aborda as atividades que se desenvolvem em atividades de construção móvel com origem em estaleiros onde haja definições de projeto que permitem incorporar tecnologia de planificação, preparação e prefabrico dos componentes da construção metálica a instalar.

Sabemos que a metalurgia é a ciência que estuda a extração, a transformação e a aplicação de materiais metálicos, em que a industria metalúrgica desempenha o papel de transformação dos metais em produtos e peças para produção de outros produtos aplicáveis nos diversos setores de atividade, como a construção, o automóvel, o naval, o informático e muitos outros.

Não se pretende com este e artigos subsequentes abordar a temática da construção metalúrgica e metalomecânica no âmbito da produção em ambiente industrial de instalações fixas, mas nas atividades que se desenvolvem em atividades de construção móvel com origem em estaleiros onde haja definições de projeto que permitem incorporar tecnologia de planificação, preparação e prefabrico dos componentes da construção metálica a instalar.

Trata-se de uma indústria transformadora que é um pilar essencial da nossa sociedade, contribui para o seu desenvolvimento económico e inovação tecnológica, mas simultaneamente busca por soluções ainda que de elevada complexidade, mais sustentáveis, por aquisição de mais conhecimento técnico.

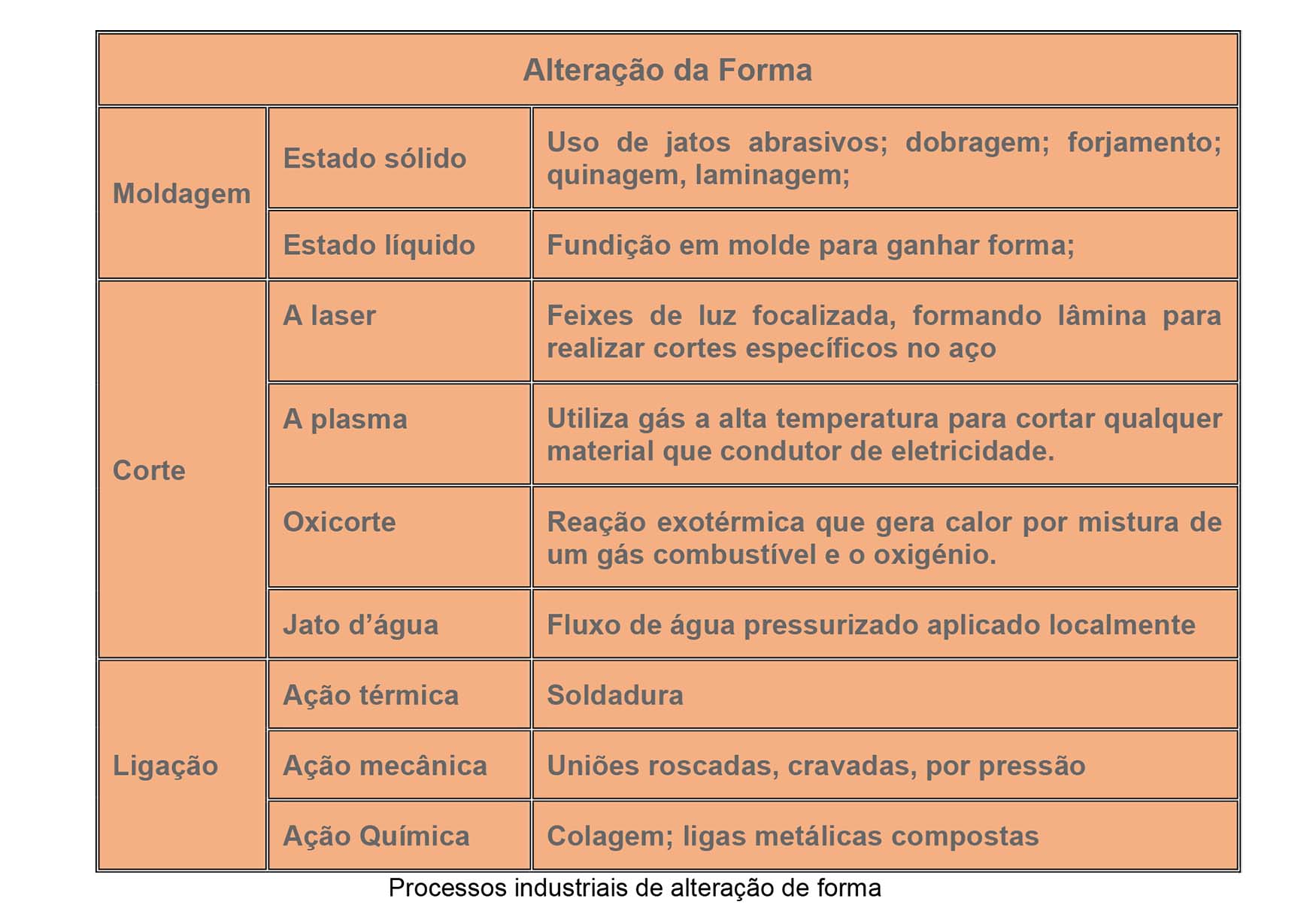

Os processos tecnológicos de produção e alteração dos metais podem ser estruturais por ação térmica ou mecânicas e composição química de revestimento no tratamento superficial ou de alteração da forma conforme quadro abaixo:

Não posso, contudo, deixar de referir alguns aspetos técnicos que mais não visam que dar uma panorâmica genérica das atividades e dessa forma contribuir para ajudar a que esta temática seja configurável no âmbito do propósito destes artigos.

Cortar, soldar e rebarbar são tarefas perigosas que ocupam muitos profissionais a tempo inteiro e/ou a tempo parcial, frequentemente em atividades combinadas ou associadas com outras tarefas laborais, seja em ambientes abertos ou fechados, bem ventilados ou confinados, expondo-os a riscos cumulativos.

Na indústria metalúrgica são diversos tipos de corte de peças metálicas.

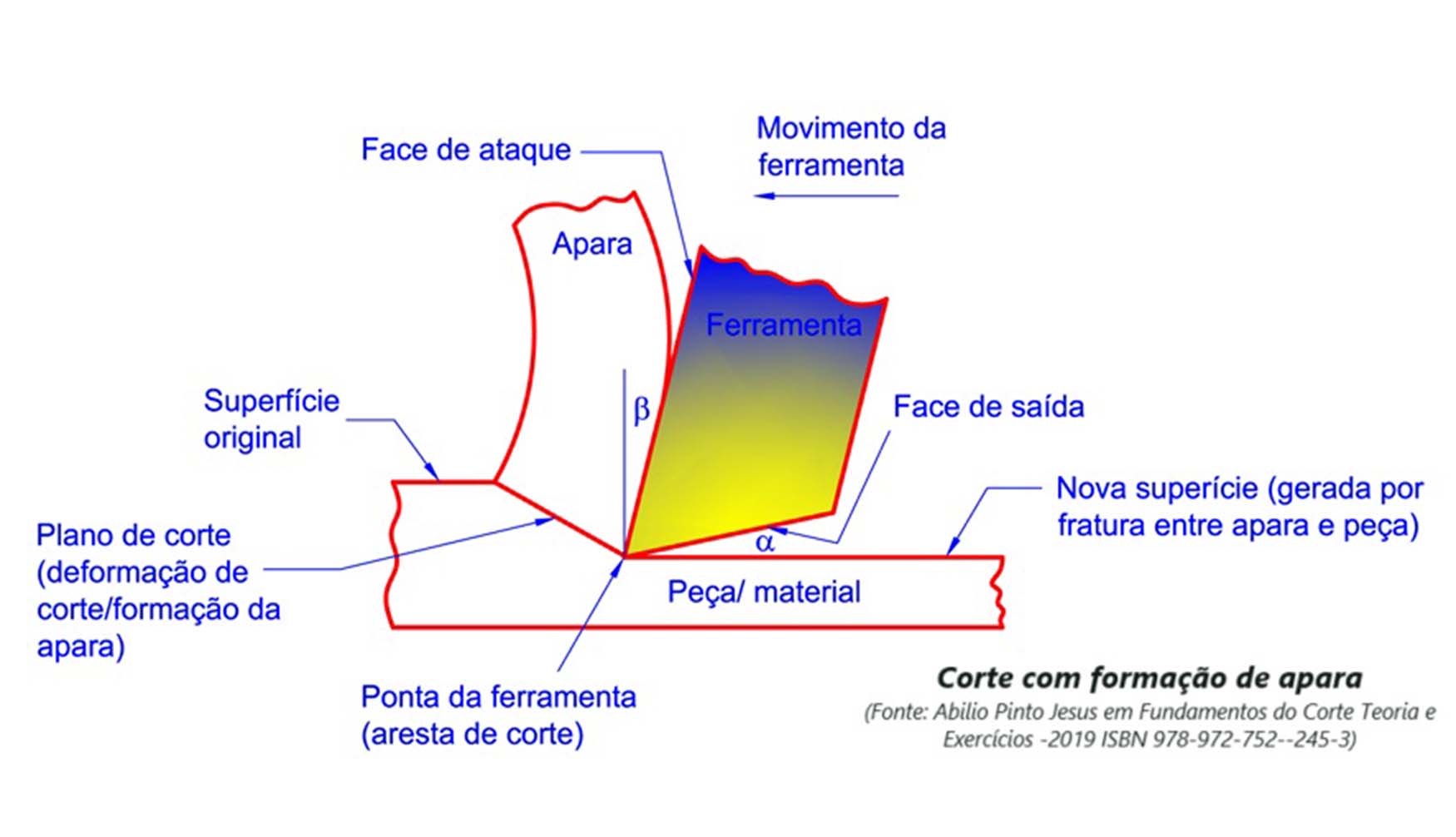

O corte por arranque de apara e um processo tecnológico complexo, na medida em que não é um corte puro, mas de deslizamento do material, cujo objetivo e atribuir forma às pecas a partir de uma peça semiacabada, por ação de uma ferramenta de corte, que procede a remoção mecânica do material excedentário na forma de aparas/limalhas.

A formação e arranque de cada apara é consequência da ação mecânica da aresta de corte da ferramenta, cuja dureza e sempre superior à do material a trabalhar.

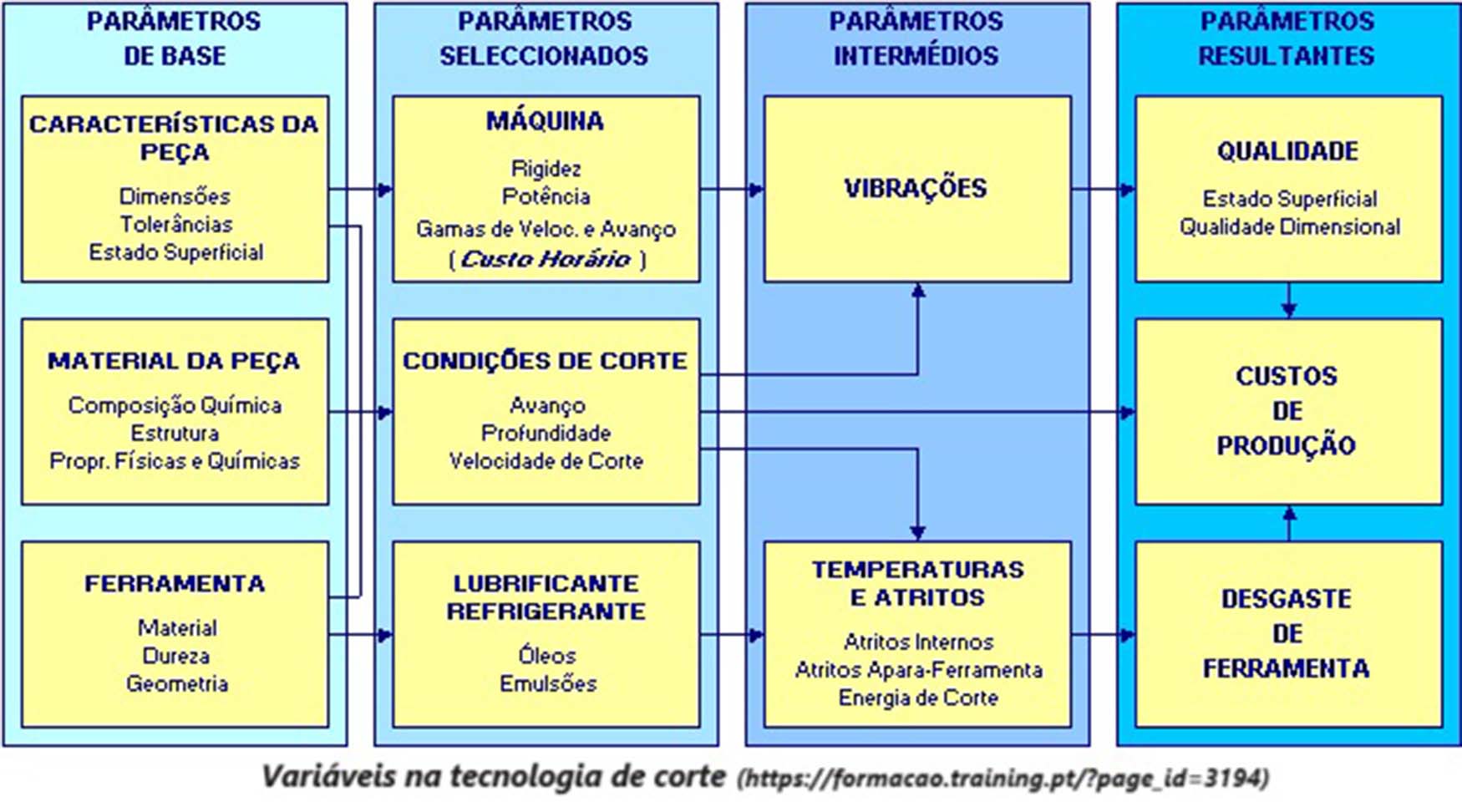

Como se ilustra no quadro os parâmetros base referem-se às condições de partida para a execução da operação, e neles incluem-se as condições do elemento a trabalhar (dimensões, geometria, tipo e acabamento da superfície, e suas tolerâncias), bem como a composição química, estrutura e propriedades, as quais determinam a seleção da ferramenta a utilizar.

Já nos parâmetros selecionados o tipo de máquina, arquitetura configuração geométrica (horizontal ou vertical); função, acessórios e/ou ferramentas suas dimensões, pesos máximos e dureza, tamanho da mesa de trabalho, a carga máxima que esta suporta, os eixos e motores de eixos, as velocidades e gama de rotações e outras valências. A utilização ou não de lubrificantes ou refrigerantes no processo dependerá do calculo de tipo de corte, também do tipo de peça.

Quanto a máquinas são muito diversificadas consoante o objetivo a atingir, podendo indicar-se, sem exaustão, serrotes, engenhos de furar, ponteadores e brocas, fresadoras, tornos de tipificação vária, copiadores, retificadoras, e eletrorosserras, de entre outas.

Requisito essencial para o corte por arranque de apara, é que a ferramenta seja mais dura que o material a cortar. Outro fator importante é que tanto a peça como a ferramenta devem estar fixos, seguros e com rigidez, de modo a permitir a penetração do gume cortante quando aplicada a força necessária para vencer a resistência do material a cortar.

É importante avaliar previamente ao procedimento, o tipo de metal que está a ser manuseado para corte como o tipo de aço, a espessura, o volume da peça, a aplicação final, características e particularidades que são fundamentais para a escolha da técnica e os processos de corte mais adequados.

Processos de corte a quente (segundo especificações geométricas e tolerâncias dimensionais da ISO 9013):

I. Corte a laser – técnica que usa feixes luminosos concentrados no metal, que formam uma lamina de corte. Utiliza-se em materiais finos com espessuras até 50mm, sendo mais usado até 0,5mm.

II. Oxicorte ou oxicombustível – Consiste em usar uma mistura de oxigénio e combustível para o corte, que aquece a peça até atingir uma temperatura de 700°C a 900°C que permite dividir a peça.

Corte por Oxicorte

III. Plasma - Utiliza um bico com um orifício para constringir o gás ionizado em alta temperatura para cortar seções de metais previamente fixados, como o aço carbono, aço inoxidável, o alumínio e outros metais eletricamente condutores. Inicia-se o corte traçando as bordas e só depois se prossegue, mesmo quando se trata de furação.

Corte a Plasma

IV. Jato de água - Corte de materiais com água a extrema pressão, combinando esta pressão com a incorporação de algum material abrasivo, tais como a sílica. A combinação é capaz de cortar peças de aço até 300mm de espessura.

V. Corte elétrico – Corte realizado com um equipamento elétrico, que incorpora um disco de corte, concebidos para cortar por abrasão e desbastar por abrasão materiais metálicos e minerais sem a utilização de água.

Corte elétrico

Processos de corte a frio, é um procedimento usado para cortar metais sem usar calor ou chama nem produzir faíscas são processos que garantem a integridade estrutural dos elementos, são precisos e proporcionam um acabamento definido.

I. Corte por guilhotina - a frio acontece pelo processo de cisalhamento do material, é linear, preciso, versátil e seguro para cortar chapas em peças com geometrias definidas. Requer planeamento e preparação adequada das peças, maquinas de prensa hidráulica ou mecânica especificas e profissionais especializados.

II. Jato de água - Corte de materiais com água a extrema pressão, combinando esta pressão com a incorporação de algum material abrasivo, tais como a sílica. Combinação é capaz de cortar peças de aço até 300mm de espessura.

III. Quinagem - processo de deformação plástica de chapa que permite o fabrico de superfícies planificáveis de geometria cilíndrica, cónica ou prismática. A técnica mais utilizada para a quinagem numa chapa plana é a de “quinagem livre“ou”quinagem no ar”. O valor do ângulo "α" de quinagem é função do grau de penetração da punção. A sensibilidade do ângulo de quinagem ao valor da penetração requer se seja mantido o, paralelismo entre a mesa e o avental durante a operação e o controlo da profundidade da quinagem.

IV. Decapagem - processo sobre superfícies metálicas que visa à remoção de oxidações e impurezas inorgânicas, como as carepas de laminação e recozimento, camadas de oxidação (ferrugem), crostas de fundição e outras incrustações superficiais. Existem diversos tipos de decapagem, a mecânica, a química: a térmica que cabe já nos processos a quente e a eletrolítica. É importante encontrar a melhor decapagem de metais em função do tipo de oxidação para deixar o metal base intacto.

V. Furação - Furação é um processo mecânico destinado à obtenção de um furo, geralmente cilíndrico, numa peça, com auxílio de uma ferramenta cortante pelo uso de brocas helicoidais, que giram sobre um eixo. Devem ter-se em conta os fatores de diâmetro do furo, profundidade, tolerâncias de forma, medidas e volumes de produção. Pode ser furação curta se de baixa profundidade ou profundo.

Esse processo geralmente é utilizado na indústria em peças e componentes com o objetivo de conectar, fixar ou permitir a passagem de elementos como parafusos, pinos, eixos, entre outros.

Dessa forma, o passo a passo básico de um processo de furação envolve a preparação da peça, a seleção da broca adequada, a fixação da broca na máquina, o alinhamento e posicionamento, a perfuração, o controle e monitorização, o acabamento e a inspeção.

Estes trabalhos são normalmente ou em grande parte efetuados por planificação em pré-fabrico, isto é, em instalações fixas, ainda que sendo de grande interesse, por envolverem fatores de risco e riscos requerem estudo e medidas preventivas que cabem mais no âmbito da higiene e segurança industrial, e por esse motivo não poderão ser abordadas no âmbito deste artigo.

Abordarei nas próximas exposições os aspetos de metalurgia que são preferencialmente desenvolvidos em trabalhos de construção deste setor de atividade.

Continua no próximo número….

www.oinstalador.com

O Instalador - Informação profissional do setor das instalações em Portugal