Na Secção II, art.º 36º do Decreto-lei 50/2005 de 25 de fevereiro, sobre utilização dos equipamentos de trabalho destinados a trabalhos em altura, estabelece um conjunto de disposições gerais de sobre trabalhos temporários em altura, sendo que:

Qualquer que seja a opção, de escolha do empregador, esta deve ser precedida do requisito básico de análise e avaliação de risco, que efetue o exame crítico e sistemático da atividade, condicionantes do local, meteorológicas e acessibilidades, sequência de operações a desenvolver, racionalização de meios, e riscos potenciais de acidentes físicos e materiais, antecipando eventos indesejáveis e possíveis acidentes. Só assim se podem corrigir os problemas operacionais, adotar medidas preventivas de segurança e de saúde do utilizador e de terceiros, do meio ambiente e até mesmo evitar danos aos equipamentos e interrupção dos processos produtivos.

Mais especificamente o nº 2 deste art.º 39.º (DL 50/2005), enquadra as condições:

a) O sistema deve ter, pelo menos, a corda de trabalho a utilizar como meio de acesso, descida e sustentação, e a corda de segurança a utilizar como dispositivo de socorro, as quais devem ter pontos de fixação independentes;

b) O trabalhador deve utilizar arneses adequados através dos quais esteja ligado à corda de segurança;

c) A corda de trabalho deve estar equipada com um mecanismo seguro de subida e descida, bem como com um sistema autobloqueante que impeça a queda no caso de o trabalhador perder o controlo dos seus movimentos;

d) A corda de segurança deve estar equipada com um dispositivo móvel antiqueda que acompanhe as deslocações do trabalhador;

e) Em função da duração do trabalho ou de restrições de natureza ergonómica, determinadas na avaliação dos riscos, a corda de trabalho deve possuir um assento equipado com os acessórios adequados;

f) As ferramentas e outros acessórios utilizados pelo trabalhador devem estar ligados ao seu arnês ou assento, ou presos de forma adequada;

g) O trabalho deve ser corretamente programado e supervisionado de modo que o trabalhador possa ser imediatamente socorrido em caso de necessidade.

Podemos considerar que os equipamentos utilizados nas manobras em corda dividem-se em dois grandes grupos, a proteção coletiva (EPC), onde se inserem os dispositivos de segurança e proteção contra quedas (cabos, linhas de vida, pontos de ancoragem, etc.), direcionados para uso geral, de utilização comum entre vários utilizadores, protegem todas as ações de forma global, e a proteção individual (EPI) direcionada para o equipamento utilizado por cada trabalhador individualmente, como cintos de segurança, arnês de paraquedas, paraquedas retrátil e deslizante, amortecedores de queda, regulador anti-quedas, mosquetões.. Neste caso, a linha de vida por constituir um EPI, designa-se corda de linha de vida.

Em função da finalidade do sistema, os equipamentos para proteção contra quedas podem classificar-se como de restrição de movimento evitando que o trabalhador se exponha ao risco de queda no alcance de zona perigosa de precipitação, como os cintos de limitação do movimento, e os de retenção de queda que não evitam a queda, mas interrompem-na depois de iniciada, reduzindo as suas consequências, estão neste caso, os cintos de segurança tipo paraquedista ou as redes de segurança e barreiras, estas já abordadas em artigos publicados nas edições anteriores de O Instalador.

Em qualquer dos casos para prevenção dos riscos associados ao trabalho em altura com técnicas de posicionamento e de fixação de EPI na própria estrutura montada ou em montagem, o trabalhador/utilizador deverá conhecer as técnicas que lhes permitam aceder a estruturas através de cordas, consoante a atividade, e, por conseguinte, para cada trabalho, formação, conhecimento e aptidão distinta e autorizações com condicionantes limitadas.

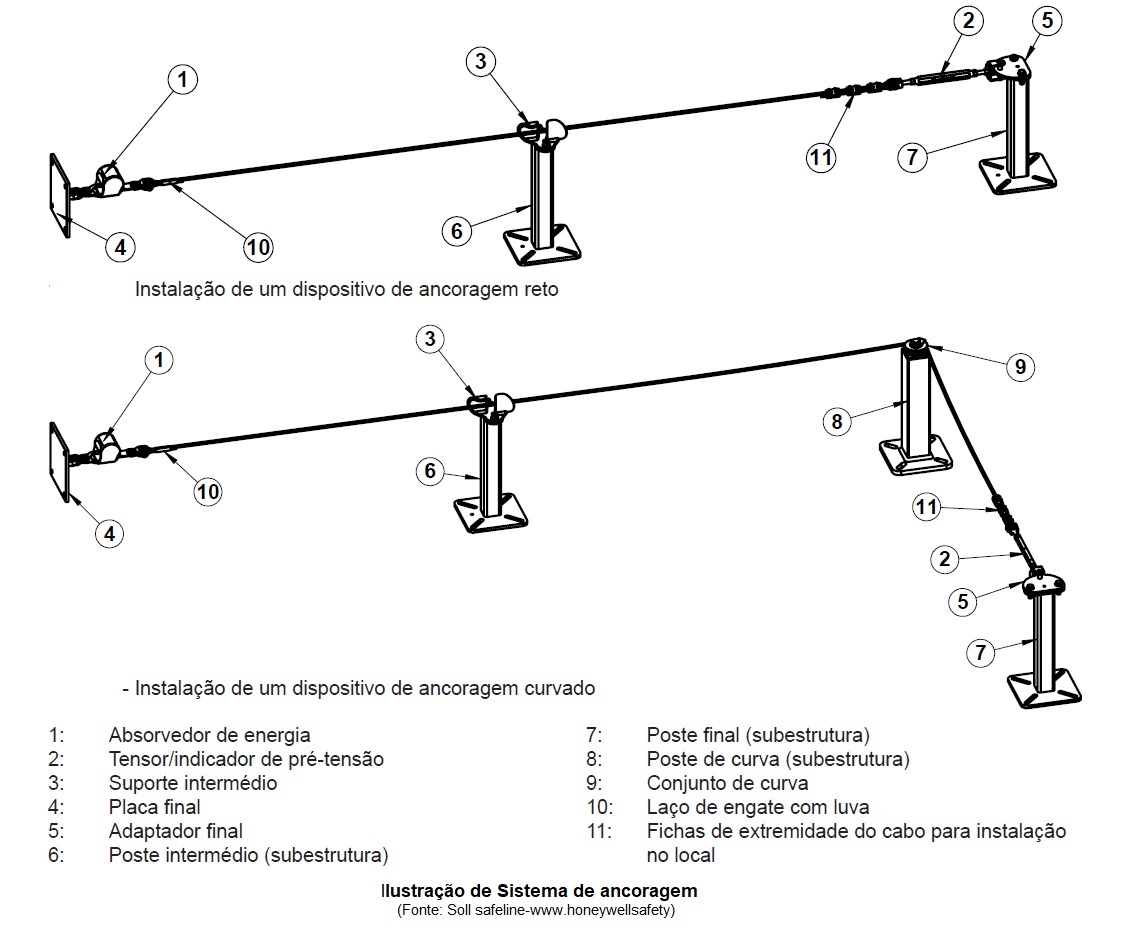

Trata-se de um sistema de segurança que consiste na instalação de cabos de aço, cordas ou fitas e até um trilho ou viga metálica, a que se liga o cinto de segurança de um ou vários utilizadores (trabalhadores), que por sua vez está amarrada a ancoragens.

São vários os tipos de ancoragens e linhas de vida, que em função do tipo de utilização, têm enquadramento normativo nas Norma EN 795, que distingue cinco tipos de ancoragem: Tipo A - Estrutural de caráter permanente (ex: plaquete), Tipo B - Provisórios e Transportáveis (ex: tripé), tipo C - Linhas Horizontais Flexíveis, Tipo D - Calhas Horizontais Rígidas, Tipo E - Peso Morto, para uso de uma única pessoa em simultâneo. Destes, as do tipo B e E, classificam-se como EPI’s.

Esta Norma 795 refere como resistência mínima dos dispositivos de ancoragem 18KN, no caso de serem têxteis e 12KN no caso de serem metálicos.

Estes sistemas podem ser permanentes, temporários, e dentro destas verticais ou horizontais.

As linhas de vida temporárias são adequadas a necessidades pontuais e podem ter componentes têxteis. Ainda assim, devem, como as permanentes, ser sujeitas a inspeções periódicas e respeitar todas normas, prescrições legais e de segurança.

As linhas de vida temporárias verticais ou horizontais podem ser instaladas e desmontadas no decorrer do trabalho, permitindo que o equipamento seja utilizado e reutilizado em diferentes tarefas.

Já os sistemas fixos, que também podem ter orientação vertical ou horizontal, estão ancorados durante todo o período a uma estação de trabalho.

Uma linha de vida permanente é aconselhada para atividades em altura frequentes, nomeadamente em infraestruturas que necessitam de manutenção recorrente ou regular. Nestes casos os seus componentes devem ser mais resistentes. devem ser sujeitos a inspeções periódicas e alvo de manutenção regular, que garantam a sua certificação e bom estado de conservação.

A montagem ou instalação de uma linha de vida provisória ou permanente, vertical ou horizontal, devem sem reservas cumprir o seu propósito de segurança máxima, pelo que todos os elementos que compõem o equipamento devem ser concebidos, certificados ou homologados, conforme as normas e prescrições de segurança, sendo usados de acordo com as prescrições e propósitos definidos pelo fabricante e a instalação assegurada por técnicos qualificados e competentes.

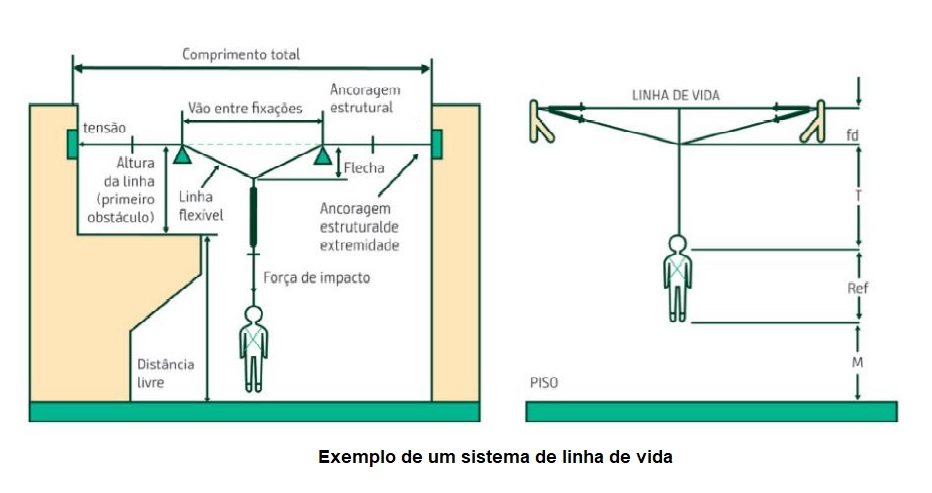

Ao projetar um sistema de proteção contra quedas, existem três critérios básicos que devem ser levados em consideração:

a) Carga Máxima de Retenção (CMR);

b) Força Máxima de Retenção (FMR);

c) Zona Livre de Queda (ZLQ).

Os componentes e materiais devem ser capazes de suportar a carga máxima de retenção (ancoragens) e a força máxima de retenção (utilizador/trabalhador) à qual estão expostos no caso de uma queda.

A força máxima de retenção, ou seja, a força admissível no corpo do trabalhador, deve situar-se no limite aceitável, de modo que a probabilidade de lesões sofridas por este seja reduzida ao mínimo.

Já a zona livre de queda, é à distância do nível de trabalho para o nível inferior. Sempre que a folga exigida para que um sistema de travamento de queda seja ativado, uma única restrição de queda será suficiente.

Definidos os três principais critérios básicos do sistema, haverá a considerar ainda as variáveis:

a) a superfície onde a linha de vida será montada;

b) a distância entre os pontos de ancoragem;

c) a altura de montagem;

d) a tensão da linha de vida;

e) o material da linha de vida, cabo de aço, corda ou outro;

f) a distância;

g) o número de trabalhadores;

h) o comprimento do sistema da linha de vida;

i) o mecanismo de absorção de energia.

Pela sua natureza, estas variáveis são relacionáveis entre si na afetação do desempenho do sistema.

De acordo com as normas UNE-EN 795, a linha de vida tem fator de segurança igual a 2, a linha de restrição de queda tem fator de segurança igual a 3 e o fator de segurança do ponto de ancoragem varia conforme o tipo de material utilizado, sendo aplicáveis as normas específicas para cada material.

No dimensionamento do sistema deve atender-se a situações de resgate em caso de necessidade, sendo que por principio deve ser usada a dupla proteção em vários pontos de ancoragem que sirvam de backup uns aos outros.

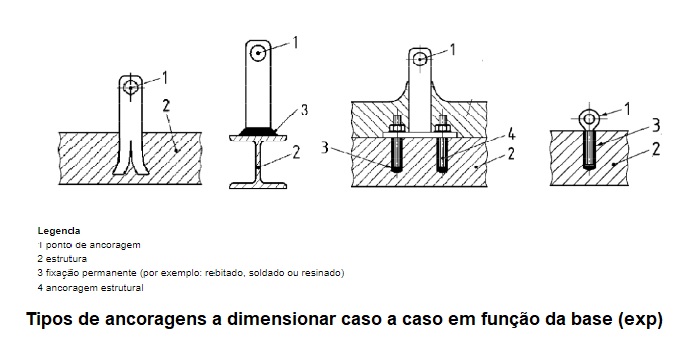

Importa, referir que existem muitos tipos diferentes de ancoragens, como armações, olhais, vigas, estacas fixas no solo, etc., uma característica comum a todas, é devem ser indubitavelmente seguras.

As ancoragens múltiplas, duas ou mais unidas promovem a distribuição de cargas, tornam mais resistente o sistema, e equilibram a força exercida nos e entre os vários pontos de fixação, e desta forma contribuem para uma segurança redobrada ou backup.

Quanto à natureza, serão artificiais se resultarem de implantação em elementos construídos para o efeito como vigas, pilares metálicos ou de betão, maciços, fundações, usando fixação mecânica ou química, tensores, mas também em estacas cravadas no terreno, após comprovada a resistência deste, viaturas etc.

Em qualquer dos casos requer-se uma avaliação detalhada por técnico qualificado, profissional de engenharia ou projetista, das condições e capacidade de suporte da estrutura e dimensionamento em função dos esforços.

Nos elementos naturais, formações rochosas, árvores ou por furação em rocha, quando a sua constituição seja garante de segurança, depois de feita uma sondagem de avaliação do estado destes elementos, neles se identificando fissurações ou frágil consistência e coerência, ou no caso das arvores fragilidades como estar seca, apodrecida ou sem resistência e deficiente fixação ao solo (enraizamento).

Em resumo, não pode subsistir a dúvida, de que os pontos de ancoragem tenham capacidade de carga inequívoca, com margem de segurança (FS), para o tipo de esforço a que podem estar sujeitos. Testar a resistividade dos pontos de ancoragem visa obter e certificar estado dos componentes que o projeto refere.

O setor da construção renova-se todos os dias, nos sistemas construtivos das atividades recorrendo ao uso destes sistemas para desenvolver trabalho em altura ou verticais, sejam impermeabilização de coberturas e outros trabalhos coberturas de edifícios, cúpulas, fachadas, tarefas de manutenção predial e de equipamentos, o que requer novos desafios, mas não menos exigentes nos cuidados com a segurança.

Estes dispositivos devem ser sujeitos a inspeções periódicas e inspeções pontuais, quando são sujeitas cargas ou expostas a fenómenos climatéricos extremos. Deve existir um plano de verificação/inspeção e manutenção levado a cabo por técnicos especializados que considere:

Tipo de verificação

Frequência de verificações

O que verificar

b) Que o acesso a este equipamento é restrito a utilizadores com formação adequada à sua utilização;

c) Não possuem alterações na estrutura nem improvisos ou finalidades distintas do previsto, que limitem a sua condição ou sujeitem a estrutura a superação da sua capacidade;

Leia todos os artigos anteriores aqui.

www.oinstalador.com

O Instalador - Informação profissional do setor das instalações em Portugal